碳化矽(SiC)塗層介紹與技術應用

一、前言

碳化矽 (SiC) 塗層是一種具有抗蝕刻、耐腐蝕及熱導性能的高端材料,近年在多個行業中得到了廣泛應用,如圖一 SiC 塗層已成為半導體製造、航太領域和工業等領域中關鍵零件的保護技術,雖然製造成本相對較高,但在延長零件使用壽命、降低維護頻率方面已展現出良好成效,使得越來越多的領域使用此技術,特別是在半導體與精密加工領域,已成為關鍵零組件製造中不可或缺的技術之一。

然而目前 PVD 塗層技術還無法完全取代電鍍工藝,因為攸關被鍍材料及成本問題,因此現今常常將這兩種技術結合使用,以提供更廣泛的顏色和多樣化的產品使 PVD 成為裝飾領域主要關注點。PVD 是一種真空的技術,透過膜層設計將材料沉積到基材上,常用於裝飾、生醫、刀工具、半導體等產業應用,這些塗層主要功用可以增加硬度、耐磨性和耐腐蝕等性能來提升基材的壽命,而鍍膜只是流程中的一個步驟,這些步驟包括前處理清潔、加熱、鍍膜、冷卻,因此整個流程中每一個環節都決定了塗層的整體品質。

圖一、碳化矽(SiC)應用領域[1]

二、SiC 製造技術

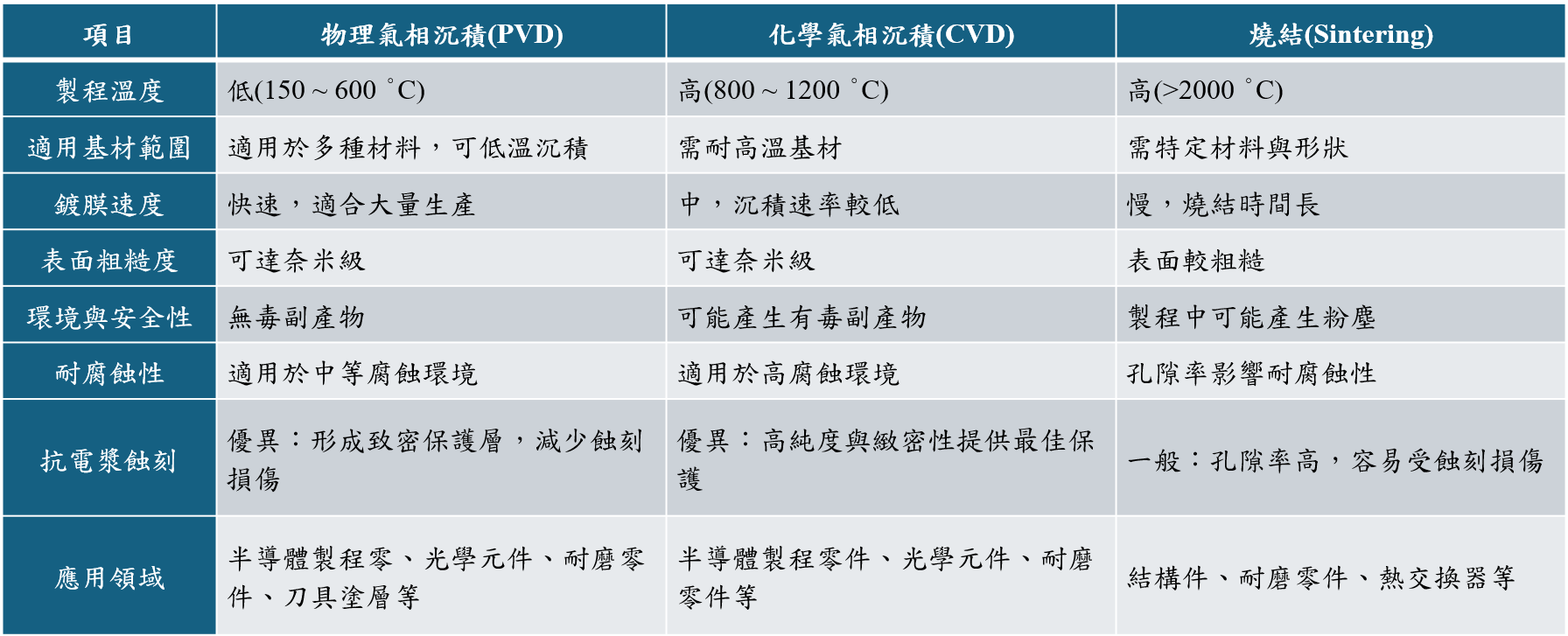

製造碳化矽 (SiC) 材料的方法眾多,根據不同的應用需求,本篇將介紹其中三種技術:物理氣相沉積 (Physical Vapor Deposition, PVD)、化學氣相沉積 (Chemical Vapor Deposition, CVD),以及燒結成型技術 (Sintering)。如表一所示,本文針對製程溫度、適用基材、鍍膜速度、表面粗糙度、環境與安全性、耐腐蝕性及應用領域等要素,比較各製程技術之特性差異。

物理氣相沉積 (PVD) 鍍製出 SiC 塗層通常呈非晶或微晶結構,膜層具有高度緻密的微結構,孔隙率極低,表面平整且具備良好的機械完整性。此類薄膜通常展現出高硬度、出色的耐磨耗性,以及優異的化學惰性,能應用於耐高溫、耐腐蝕及高硬度的各種領域。此技術具備低製程溫度、高鍍膜速度與優異膜層致密性等多重優勢,並結合無毒副產物的製程特性,PVD 已成為兼具性能與環保價值的理想選擇之一。

化學氣相沉積 (CVD) 是目前最廣泛使用於製備高純度、高密度 SiC 塗層的技術。此技術透過在高溫下將含 Si 與 C 的氣體前驅物引入反應腔體,在基板表面反應生成 SiC 塗層。CVD 製程能精確控制膜厚、成分與結晶性,並且可覆蓋各種複雜結構,因此廣泛應用於半導體製程零組件、高溫防護結構及腐蝕防護膜等領域。

燒結 (Sintering) 技術是將 SiC 粉末經過加壓成型後,在高溫進行固態或液相燒結,使粉末顆粒之間的界面發生擴散與重排,形成高密度的塊狀體材料。傳統的固相燒結 SiC 由於需要極高溫度,因此常加入少量助燒劑,使燒結過程轉為液相燒結,以降低燒結溫度並提升成形效率。透過燒結技術製得的 SiC 塊材具有優異的力學性能、耐磨耗性與熱震穩定性,廣泛應用於機械密封環、耐磨襯板、高溫結構件等領域。

三、SiC 材料特性介紹

• 高硬度

莫氏硬度接近 9 級,維氏硬度約在 2000 HV 以上,能有效抵抗機械磨損與微粒撞擊。

• 耐電漿轟擊與蝕刻

SiC 材料在高密度電漿環境中表現出優異的耐蝕刻侵蝕性與抗離子能量損傷能力,特別適用於半導體蝕刻腔體與防護零組件。

• 優異的耐腐蝕性

SiC 本身對腐蝕性氣體(如氟、氯基氣體)具有高強度抗蝕刻能力,有效在惡劣化學環境中提供保護。

• 高熱穩定性

SiC 具有極高的熱分解溫度,即使不同製程所形成的結構不同(多晶、非晶、燒結體),其材料均能耐受至少 >1200°C 以上的工作溫度而不會劣化。

四、SiC 材料應用介紹

抗蝕刻應用

在半導體蝕刻製程中,製程腔體與零件 (如 Focus Ring、Inner Shield) 長時間暴露於氟碳電漿環境中,常因電漿轟擊導致材料快速劣化,進而產生顆粒污染、蝕刻不均與設備維護頻率提升,對良率與製程穩定性構成重大挑戰。

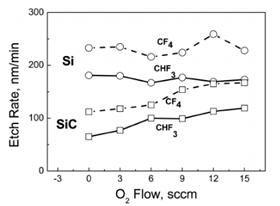

研究顯示如圖二,高純度碳化矽 (SiC) 在氟碳電漿 (CF₄、CHF₃) 環境中展現出優異的抗蝕刻能力,相較於傳統矽材,SiC 塗層在氟碳電漿下的蝕刻速率降低約 2 至 3 倍,主要原因是表面形成的氟碳層進一步提升防護效果,有效抑制基材侵蝕,大幅延長元件使用壽命。

圖二、Si 和 SiC 在 CF₄ 或 CHF₃ 電漿中,隨氧氣流量變化的蝕刻速率[2]

抗高溫腐蝕應用

根據研究指出,在高溫熔鹽反應器 (Molten Salt Reactor, MSR) 等先進核能系統中,石墨 (如 IG-110) 常被用作結構支撐或中子慢化材料,然而石墨本身為多孔結構,極易在高溫下吸收熔融鹽導致體積膨脹、機械劣化與化學侵蝕,嚴重影響材料壽命與核反應器運行安全,因此在石墨表面鍍製高純度 SiC 塗層形成一層緻密且完整的防護層。

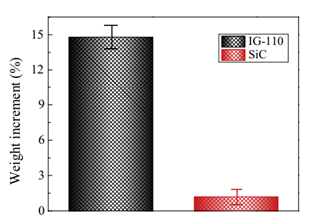

實驗結果顯示如圖三,SiC 塗層樣品在 650°C、5 atm 環境下浸泡 24 小時後,其重量變化僅為 1.1 wt.%,遠低於未塗層石墨的 14.8 wt.%。主要原因是 SiC 塗層降低了石墨表面的孔隙率,有效阻止熔鹽中活性離子的滲入與侵蝕,使原本容易受損的石墨材料在高溫熔鹽環境中能維持結構完整性,提升其抗腐蝕能力與使用壽命。

圖三、熔鹽浸泡的石墨 (IG-110) 和 SiC 塗層的重量增加比例[3]

五、參考文獻

[1] HE, Rujie, et al. Progress and challenges towards additive manufacturing of SiC ceramic. *Journal of Advanced Ceramics*, 2021, 10: 637-674.

[2] JANG, Mi-Ran; PAEK, Yeong-Kyeun; LEE, Sung-Min. Plasma resistance and etch mechanism of high purity SiC under fluorocarbon plasma. *Journal of the Korean Ceramic Society*, 2012, 49.4: 328-332.

[3] HE, Xiujie, et al. SiC coating: An alternative for the protection of nuclear graphite from liquid fluoride salt. *Journal of Nuclear Materials*, 2014, 448.1-3: 1-3.