製程工藝對硬質塗層性質的差異

硬質塗層為何有不同的製程工藝?

硬質塗層的工業應用最廣泛的是機械加工相關製造業,如:切削加工、金屬成型、塑料加工與壓鑄等。由於有各種形形色色的加工方式,由於每種工具與被加工件有不同的物理作用,需要針對其選用最合適的製程工藝沉積硬質塗層以達到工具的壽命優化。

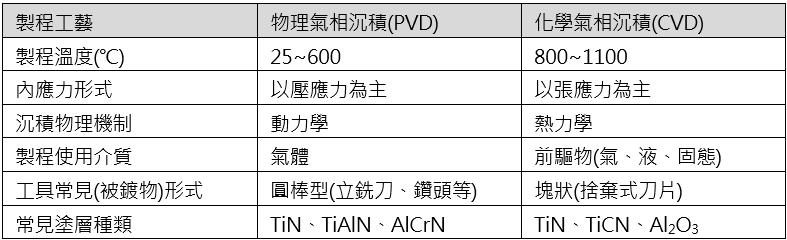

硬質塗層的製程工藝主要可以分為兩大類,分別是物理氣相沉積(Physical vapor deposition, PVD)與化學氣相沉積(Chemical vapor deposition, CVD)。兩種製程工藝沉積出的硬質塗層的差異性如下表所示,PVD的機制是透過離子物理撞擊產生塗層,因此塗層內部均呈現壓應力;CVD的機制是經由通入前驅物進行高溫、裂解、沉積產生塗層,因此塗層內部均呈現張應力。在產業切削加工實例中,工具形式為圓棒時(立銑刀、鑽頭等)會選用PVD製程工藝的硬質塗層為主;工具形式為塊狀時(捨棄式刀片)則會選用CVD製程工藝的硬質塗層為主,從中可以看出同一種塗層材料可能會有兩種製程工藝。

表1.不同製程工藝沉積硬質塗層之間的差異性

硬質塗層性質案例分享1:Ti1-xAlxN

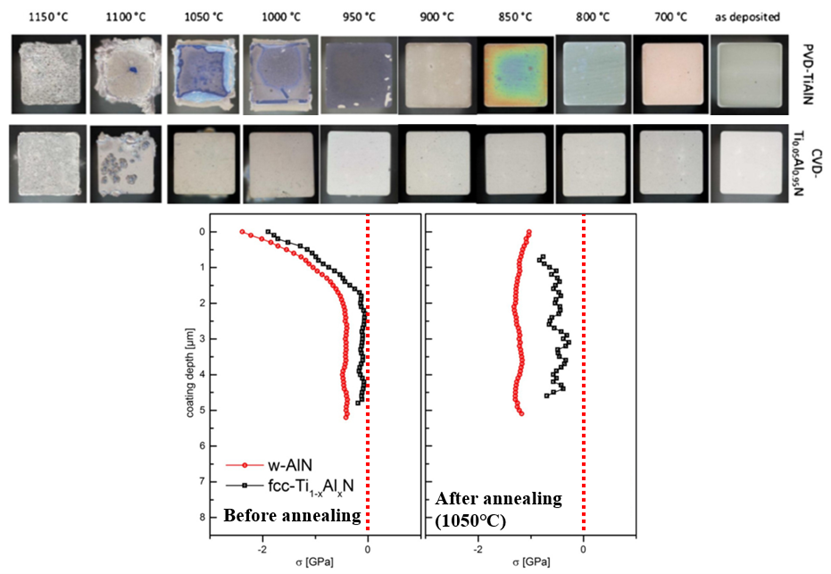

Ti1-xAlxN是機械加工中使用最廣泛的塗層材料之一。近20年以來,由於PVD的沉積機制,使Ti1-xAlxN能不受材料熱力學上限制透過非平衡反應沉積介穩態之細緻柱狀晶結構的Ti1-xAlxN塗層。由於傳統CVD的高溫沉積機制,容易使介穩態Ti1-xAlxN產生相變化,導致塗層的性質變差。為了改善此問題,有研究指出調整CVD在接近常壓下(~75 Torr)和較低溫度(800~900℃)沉積具有奈米層狀結構的Ti1-xAlxN可解決製程高溫時相變化的問題。如圖一所示,在退火測試下,甚至相較於PVD,CVD能獲得更高的抗氧化溫度,也能在高溫時產生較高的壓縮應力。雖然研究結果表明沉積Ti1-xAlxN時CVD的氧化溫度較高,但塗層在實際機械加工時仍然需要PVD獨特的物理機制增加塗層的附著性,因此兩種製程工藝在工業應用上都扮演著不可取代的角色。

圖1.PVD與CVD沉積Ti1-xAlxN於不同退火溫度條件之外觀與塗層應力量測

硬質塗層性質案例分享2:TiC1-xNx

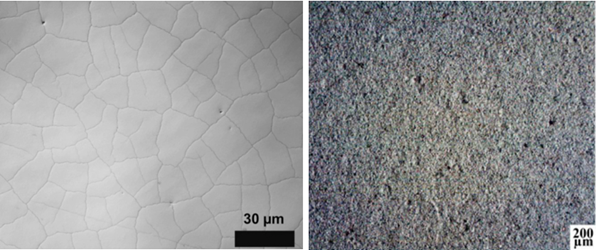

在2000年以前,碳化物和碳氮化物硬質塗層通常都是以CVD製備的,其中最具代表性的塗層為TiC,但現今以被取代為TiC1-xNx並作為Al2O3的附著層,應用於捨棄式刀片已近25年。使用PVD沉積TiCN具有一定的困難度,其製程通常會以碳氫化合物氣體作為反應性氣體增加其C含量,但C含量會因為H也一併摻入塗層內導致C成分的不好控制,無法像CVD能夠調整前驅物容易控制C含量。由於CVD的沉積溫度較高,TiC1-xNx塗層與基材的熱膨脹係數不同,在高溫時塗層容易產生拉伸應力,從而導致塗層表面產生裂紋。PVD由於沉積溫度較低,因此能夠避免在塗層表面產生裂紋,從而產生較緻密的表面。

圖2. CVD(左)與PVD(右)沉積TiC1-xNx之表面形貌

總結

現今的製程工藝,PVD延伸出磁控濺鍍結合陰極電弧蒸鍍的複合沉積技術,該塗層性質兼具兩種技術之優勢。CVD則結合電漿技術延伸出PACVD與PECVD技術,以改善硬質塗層不良之附著性。綜上所述,硬質塗層的製程工藝,因為沉積機制的不同,塗層微結構與表面特徵也會有所差異。針對機械加工的環境問題對症下藥必然成為選擇製程工藝的主要依據之一,現今為了讓硬質塗層性質具多樣性以對應工業更嚴苛的應用環境,硬質塗層的製程工藝也是一門深不見底的學問。

參考資料

[1] Hard coatings for cutting applications: Physical vs. chemical vapor deposition and future challenges for the coatings community

(https://doi.org/10.1016/j.surfcoat.2021.127949)

[2] Aluminum-rich TiAlCN coatings by Low Pressure CVD

(https://doi.org/10.1016/j.ceramint.2020.04.168)

[3] PVD and CVD hard coatings

(https://doi.org/10.1016/B978-0-08-096527-7.00035-0)

[4] Structural characterization and adhesion appraisal of TiN and TiCN coatings deposited by CAE-PVD technique on a new carbide composite cutting tool

(https://doi.org/10.1080/01694243.2015.1075857)