靜電消散類鑽碳塗層ESD-DLC產業應用與優勢

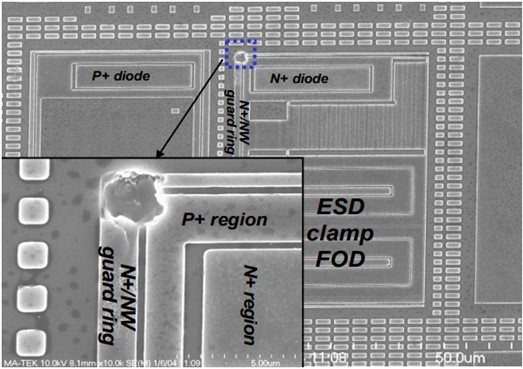

由於半導體元件微小化和高密集化,因此在材料或是製程方面仍有許多需要探討的議題。其中封裝製程載盤上的元件由於靜電放電(electrostatic discharge)造成的損壞[1](如圖一所示)導致良率降低是備受重視的課題之一。傳統的改善方案是對工件做硬陽處理,或者工件選用靜電消散材料(如:鐵氟龍、電木材料等等…)。上述方案在高溫封裝製程中,因為材料不耐高溫導致使用壽命減少、機械性質變差甚至喪失靜電消散(Electro-static Dissipative, ESD)功能。為了在高溫封裝製程中能夠耐高溫(至少300℃以上)、耐腐蝕、維持可調控之靜電消散能力(104~11ohm/sq)且具有相當程度的機械性質,現已有具備上述條件之類鑽碳(Diamond-like Carbon, DLC)塗層與其製程技術,可以解決現今半導體產業所面臨之瓶頸。

圖一、靜電放電導致電子元件損壞之SEM圖[1]

製程技術與塗層開發:物理氣相沉積與靜電消散類鑽碳塗層

上述之ESD-DLC製程可以物理氣相沉積系統製備。物理氣相沉積(Physical vapor deposition,PVD)原理主要是藉由物理方式來加熱或激發目標(Target)材料來沉積塗層的技術,大多應用在切削工具與模具的表面處理。PVD應用範圍廣泛,由於製程可於常溫下進行,大部分塗層都可以透過PVD來製備。PVD的主要技術有:

1.蒸鍍(Evaporative):使材料加熱到汽化昇華為氣態使其附著在基材

2.濺鍍(Sputter):使材料被高能離子撞擊離開材料形成氣體使其附著在基材

3.離子鍍(Ion plating):使材料被電弧撞擊瞬間產生高溫氣體使其附著在基材

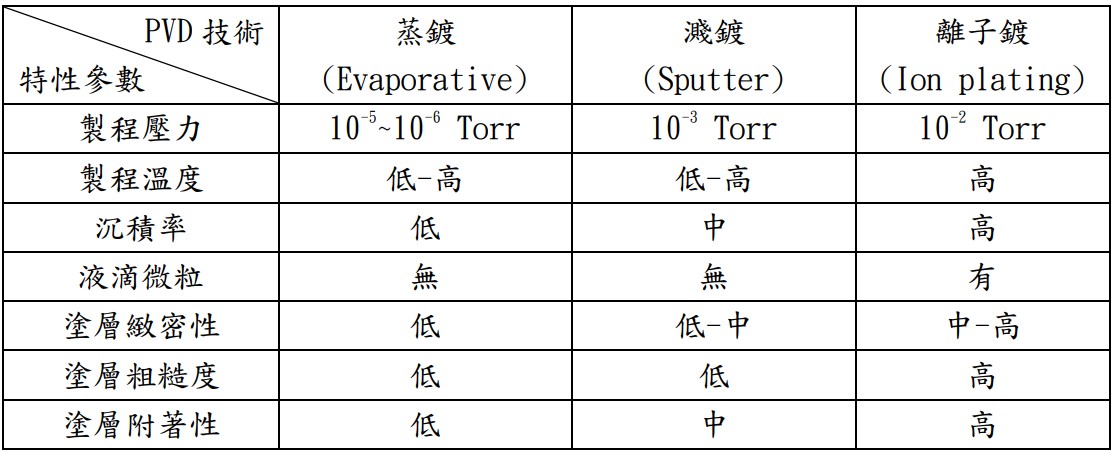

不同的PVD技術的製程參數與塗層性質會有所差異[2](如表一所示),可根據欲開發之塗層材料選擇適當的PVD技術,達到塗層性質最佳化。

表一、物理氣相沉積技術與薄膜特性參數[2]

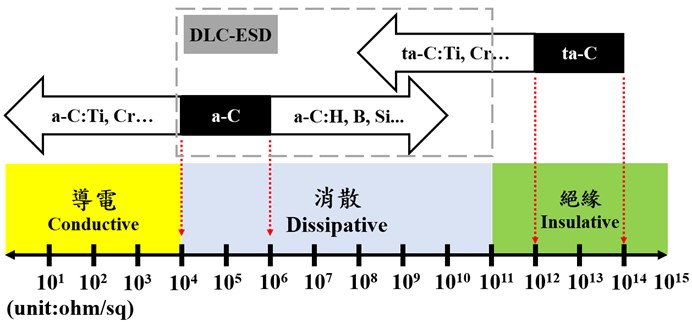

根據ANSI/ESD S541的標準[3],當材料電阻低於104 Ω/sq具有導電性(conductive),介於104~1011 Ω/sq具有消散性(dissipative),高於1011 Ω/sq具有絕緣性(insulative)。類鑽碳塗層(DLC)在氫含量低於5%且不摻雜金屬元素的條件下,不同sp3鍵結百分比(x)可分成非晶碳(a-C, x < 50%)與四面體非晶碳(ta-C, x > 50%)[4]。研究文獻指出,a-C的電阻範圍約104~106 Ω/sq[5],ta-C的電阻範圍約1012 Ω/sq以上[6],由此發現DLC塗層的片電阻會受到sp3鍵結百分比所影響。除了控制ESD-DLC塗層的sp3百分比之外,也可能以摻雜(doped)氫氣(H)、金屬元素鈦(Ti)、鉻(Cr)或非金屬元素硼(B)、矽(Si)來調控電阻值,同時可根據工件材料種類優化ESD-DLC塗層的機械性質、附著性與耐蝕性。

圖二、ESD-DLC可調控電阻與摻雜元素之示意圖[3-6]

傳統工藝與塗層比較:硬陽處理與ESD-DLC差異性

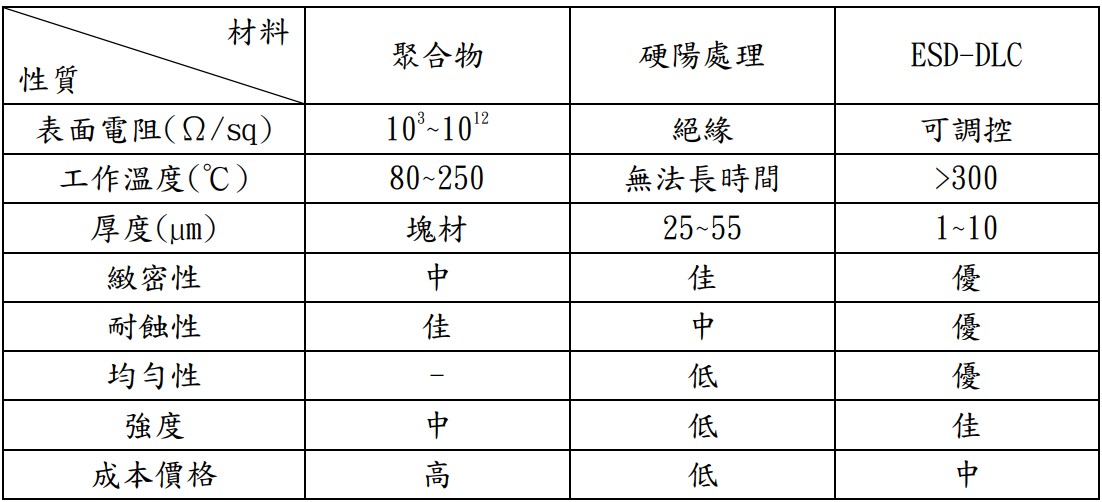

業界的靜電消散工藝主要以硬陽處理、噴塗鐵氟龍的金屬載盤為主,其次則使用聚合物(如表二所示)。硬陽處理的原理是將金屬工件接上陽極,放置於常溫電解液中,在陽極施加一電流使電解液解離成氫氧根離子在工件表面產生氧化層[6]。當硬陽處理所產生的靜電消散層雖然能達到較高的厚度,當工件的幾何形狀越複雜,會有越多死角導致電流無法均勻流過工件表面,造成工件表面氧化層厚薄不一致,導致電阻值不均,甚至會產生較大的尺寸公差。

隨著高溫環境溫度下工作時間越長,硬陽處理的靜電消散層會由於上述原因逐漸不穩定,同時也會降低其耐蝕性與機械強度,在高溫製程時靜電放電產生機率提高,導致產線良率降低。ESD-DLC塗層之sp3結構賦予它鑽石般的機械強度與化學穩定性[7]等,使得ESD-DLC在高溫(>300℃)環境和長時間製程時也能維持其良好的強度靜電消散功能,製程也能透過公自轉的方式維持塗層的均勻性,突破傳統半導體高溫靜電防護技術難關,以降低成本、提高良率與製程技術獨特性,展現出ESD-DLC之優異性能。

因應國際環保意識提升,國際大廠紛紛要求供應鏈符合綠色製程,以物理氣相沉積法(Physical vapor deposition,PVD)為基礎的ESD-DLC真空鍍膜技術,可應用於LED載盤、晶圓及IC封裝載盤等高價值產品,對比傳統硬陽處理及鐵氟龍噴塗製程,具有高良率、低汙染、高附著力、可循環及低溫製程等特性。

表二、傳統靜電消散材料與ESD-DLC性質比較表

參考文獻

[1]http://www.ics.ee.nctu.edu.tw/~mdker/Local%20Conference%20Papers/2004%20TESD_pp58-63.pdf

[3] http://www.pbi-am.com/tw/properties/anti-static-conductivity

[4] https://doi.org/10.3390/app11104445

[5] https://doi.org/10.1016/j.carbon.2014.04.049

[6] https://doi.org/10.1063/1.117519

[7] https://www.tepla.com.tw/hard-anodizing-for-al.htm

[8] https://www.trusval.com.tw/big5/news_page_62_0